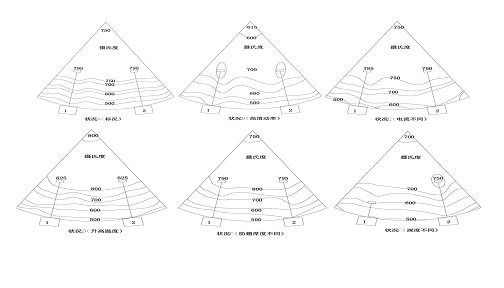

A為標準狀況下的等溫線,從圖中可得出兩個電流翅板其溫度基本相同。

圖B是壓放次數增高的一種狀況,壓放電極從每天900mm增至1200mm,降低了把持器的焙燒區域位置,在電極表面焙燒區域接近接觸元件底部,這是一個極限位置,否則會發生電極軟斷。

圖C饋給接觸元件不同的電流,接觸1元件由平均值6.1KA降低25%至4.675KA,元件2增至25%至7.625KA。

圖D是將電極周圍的溫度升高,將底部環與料面之間的溫度由1000℃上升到1500℃,雖然溫差變化較大,但并不影響電極焙燒區域的位置,從圖中可看出只有較小的溫度變化。

圖E肋翅的厚度和深度都不同,肋翅1為正常厚度2.5mm,但深度減至70mm,肋翅2的厚度增至4.1mm,但為正常深度210mm兩個肋翅上的溫度曲線有很大的不同,淺的肋翅使電極表面較熱,并且降低了中心的溫度,深的肋翅周圍的溫度比較低.

本節中大家可以從上述試驗和資料中對Elkem電極組合式把持器的電極焙燒、導電、熱量分布等均有了一個全面的認識,便于以后我們更進一步地了解和應用Elkem組合式把持器。

二、Elkem組合式把持器的應用

1、電極的焙燒

電極在正常工作時,掌握好壓放時間,根據電極電流大小和電極入爐功率大小及電極工作現有長度進行邊生產邊正常壓放進行焙燒,但在開爐階段若發生電極事故時,需要焙燒電極,一般焙燒電極有兩種方式,一種是將電極壓放至所需長度(100mm-2000mm),將焙煉電極坐死,根據電極筒橫截面積大小乘以2.2 A/mm2的電流密度,即為焙煉電極電流,一般1250mm的電極其電極筒橫截面積為20438mm2,其電極焙煉安全電流為20438 mm2*2.2 mm2=44963.6安培及45KA。

另一種方式為快速壓放電極焙煉法,即在正常生產中某向電極長度不夠時,需將負荷降至電極電流小于電極筒允許安全電流,每10分鐘壓放一次(一次為20mm),邊生產邊焙煉電極。電極焙煉的好壞一般靠觀察電極來確定,焙煉較好的電極,通過升降電極使電極的底部環在把持器位置300-400mm左右時,打開爐子觀察門發現此時的電極是暗紅色,電極上略有電極筒的鐵皮,如電極呈白色,鐵皮全無,則電極略干,并有些過燒。如電極呈黑紅色,鐵皮完整,并有一定的黑溝溝煙(即大量的電極揮發物質),則電極仍未焙燒好,偏軟,此時應進一步繼續焙燒以防電極軟斷。

2、電極壓放時間的確定

Elkem的組合式把持器每次壓放量為20mm,通常根據電極工作長度,電極入爐功率,以及電極電流來確定每次電極的壓放時間間隔,該時間的確定至關重要,時間間隔長,可能導致電極焙燒跟不上消耗,甚至嚴重時發生電極過燒,時間間隔短,導致電極過軟,可能發生電極軟斷事故。

正常生產時,電極深入爐料的長度大約為0.8-1.1倍的電極直徑。所以焙燒好的電極長度應等于0.8-1.1倍的電極直徑加上爐蓋高度。

根據Elkem公司專業提供的資料電極壓放安全間隔時間為T=(I2極*K*109)/L

式中 T:電極壓放間隔時間,單位為H

K:為安全壓放和最大壓放系數為4.3-5.3

L:為每次壓放量,單位為mm/H

例如21MVA密閉電石爐當電極電流為75KA時其安全壓放間隔時間為0.826小時即50分鐘,最大安全壓放間隔時間為0.675小時即40分鐘.

上述是根據電極電流確定的最短安全壓放間隔,請大家務必按上述執行,否則將發生嚴重的電極事故.對于電極的消耗除和電極的入爐有功功率大小有關外,電極消耗的快慢還和電石爐的配比、發熱量、原料粒度大小,中心電極的應用有一些關系,這樣都多少影響到電極壓放時間的確定。

壓放加緊裝置一般要求油缸不能竄油和泄漏,摩擦塊完整具有一定的摩擦力。

3、電極殼

電極殼是肋片和弧板以及圓鋼組成,其制作比傳統的電極筒復雜的多,工藝要求也比較嚴格,如圖八所示。

電極筒制作時要求:一、其各制作尺寸誤差要小。二縫焊焊時要焊透,幾乎沒有縫隙。三是和接觸元件接觸的地方需打磨磨平無污垢。

隨著電極不斷的消耗,電極筒需每天進行接長的工作。電極筒接長需特別注意,兩節對接的電極筒要垂直對正,不可有任何的誤差,對接的橫焊縫要焊滿并不留有任何間隙。

4、電極糊

現大型密閉爐要求的密閉電極糊一般為原冶金行業YB/T5215-1996標準的M-1、M-2YB-1密閉糊,指標如下:

|

技

術

指

標

牌號 |

灰分%﹤ |

揮發份% |

抗壓強度Mpa> |

電阻率Ωmm2/M< |

體積密度g/cm3> |

|

M-1 |

4 |

12.0-15.5 |

18.0 |

65 |

1.38 |

|

M-2 |

6.0 |

12.0-15.5 |

17 |

75 |

5-20 |

表1

主要是灰分越小越好、抗氧化、強度高、電阻小、揮發份適當,根據電極的消耗,找出合適自己企業生產的揮發份。

四、Elkem組合把持器的常見事故及預防

我們最常見的Elkem組合式把持器的故障如下:

1、電極過燒

此種事故一般是電極焙燒區域上移,電極在底部環上部的鐵皮肋板被燒損,致使接觸元件刺壞。

原因:⑴電極消耗很長時間不壓放電極

⑵底部環處密封已損壞

⑶電極過短

⑷操作電流過大,二次電壓偏低

預防解決措施:

⑴提高爐子操作電阻和負荷增加電極的消耗

⑵更換底部環密封

⑶一次下放電極若干長度使過燒電極,一次下放到位

⑷電極長度保持在2.1米-2.4米左右

⑸減少電極電流,提高二次電壓

⑹增高內三角接觸元件的水壓力和流量,增大外三角接觸元件通水母線的橫截面積。

2、電極壓放不下來

產生的原因:

⑴電極筒在護屏內有卷邊,形成千層疊鐵在底環上部造成很大的阻力。

⑵由于護屏中有漏電極糊現象,停電后,其冷卻后形成硬塊與底部環、接觸元件卡死。

⑶液壓壓放缸有漏油和竄油現象或壓力液壓壓力不夠。

⑷電磁閥控制失靈

解決的措施辦法:

⑴打開護屏用氣焊割樣卷塊,并壓放一定數量的過燒電極至底環下部

⑵打開護屏清理電極糊及雜物

⑶修理液壓缸及液壓設備,將壓放壓力調至105—110kg

⑷修理各電磁閥和控制線路

3、電極漏糊和軟斷

產生的原因:

⑴焙燒電極電流和電極工作電流不合理

⑵沒有掌握好電極安全壓放時間和最

⑶電極筒制作焊接質量不好。

⑷電極糊質量、糊柱高度、粒度不合適。

解決措施辦法:

⑴核算電極殼橫截面積并確定焙燒安全電流,嚴格執行。

⑵根據運行電極電流,計算安全壓放時間和最大壓放時間間隔。

⑶檢查電極把持器絕緣,規范電極筒制作、焊接質量。

⑷電極糊質量滿足YBM-1標準外,糊柱高度一般25MVA-30MVA,電石爐其高度在3.5-4.0米之間,40 MVA糊柱高度在4.0-4.5米之間,粒度約在50-100m之間。

由于時間有限,不妥之處請大家批評指正。

以上內容是作者摘錄的“2009年全國密閉電石爐技術交流會”上的資料。